在化工生產(chǎn)中,泵作為流體輸送的核心設(shè)備,其性能直接關(guān)系到工藝流程的穩(wěn)定性和安全性。中成泵業(yè)根據(jù)工作原理與應(yīng)用場(chǎng)景,離心泵、往復(fù)泵、旋轉(zhuǎn)泵和磁力泵是化工行業(yè)最常用的四種泵型,它們各自具備獨(dú)特的技術(shù)優(yōu)勢(shì)和適用范圍。

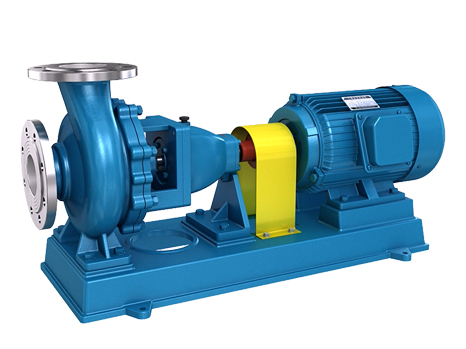

離心泵:化工領(lǐng)域的“主力軍”

離心泵通過葉輪旋轉(zhuǎn)產(chǎn)生離心力輸送液體,具有流量大、揚(yáng)程高、結(jié)構(gòu)簡(jiǎn)單的特點(diǎn),廣泛應(yīng)用于原油輸送、催化裂化裝置等場(chǎng)景。例如,ZA系列離心泵流量可達(dá)2600m3/h,揚(yáng)程250m,工作溫度范圍覆蓋-80℃至450℃,適用于煉油廠和煤化工領(lǐng)域。其技術(shù)革新方向包括耐腐蝕合金材料(如316L不銹鋼)的應(yīng)用和高效水力設(shè)計(jì),可提升在高溫、高壓及含顆粒介質(zhì)中的穩(wěn)定性。

往復(fù)泵:高粘度介質(zhì)的“專屬工具”

往復(fù)泵通過活塞或柱塞的往復(fù)運(yùn)動(dòng)實(shí)現(xiàn)介質(zhì)輸送,核心優(yōu)勢(shì)在于壓力穩(wěn)定、流量可調(diào),尤其適合輸送高粘度介質(zhì)(如重油、瀝青)和含固體顆粒的液體。以BB3系列高壓往復(fù)泵為例,其揚(yáng)程可達(dá)1400m,常用于油品管線和煤化工灰水輸送。智能控制技術(shù)的引入進(jìn)一步提升了自動(dòng)化水平,通過實(shí)時(shí)監(jiān)測(cè)活塞位移和壓力參數(shù),可降低維護(hù)成本并延長(zhǎng)設(shè)備壽命。

旋轉(zhuǎn)泵:精密流量的“控制專家”

旋轉(zhuǎn)泵依靠齒輪、螺桿或滑片等旋轉(zhuǎn)部件的容積變化輸送液體,適用于高粘度或需要精密流量控制的場(chǎng)景。例如,齒輪泵通過嚙合齒輪的容積變化輸送潤(rùn)滑性液體,結(jié)構(gòu)緊湊且具備自吸能力;螺桿泵則通過螺桿嚙合空間輸送介質(zhì),可處理粘度達(dá)數(shù)千帕秒的液體。在化工生產(chǎn)中,旋轉(zhuǎn)泵常用于輸送聚合物、樹脂等高粘度原料,其低脈動(dòng)特性可避免介質(zhì)剪切降解。

磁力泵:高危介質(zhì)的“安全衛(wèi)士”

磁力泵采用磁力耦合原理實(shí)現(xiàn)無泄漏傳輸,通過內(nèi)外磁轉(zhuǎn)子的同步旋轉(zhuǎn)驅(qū)動(dòng)葉輪,徹底消除機(jī)械密封泄漏風(fēng)險(xiǎn)。其典型應(yīng)用場(chǎng)景包括輸送液化烴、強(qiáng)酸等易燃易爆或有毒介質(zhì)。例如,CZ型磁力泵采用全封閉靜密封設(shè)計(jì),耐腐蝕性強(qiáng),但效率略低于離心泵。隨著材料科學(xué)的進(jìn)步,哈氏合金、鈦材等耐腐蝕材料的應(yīng)用,使磁力泵在高溫高壓工況下的可靠性顯著提升。

這四種泵型共同構(gòu)成了化工流體輸送的技術(shù)基石,其選型需綜合考慮介質(zhì)特性、工藝參數(shù)及經(jīng)濟(jì)性。未來,隨著智能化控制技術(shù)和高效水力設(shè)計(jì)的持續(xù)突破,化工泵將向更高效、更安全、更環(huán)保的方向發(fā)展。